Hallo allerseits,

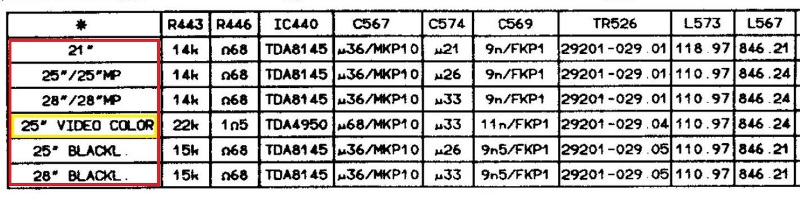

um das Jahr 1992 / 1993 gab es bei GRUNDIG, dem letzeten tapfer noch in Deutschland bzw. Europa produzierenden großen Markenhersteller das Chassis CUC5360. Es war mit oder ohne Videotext und mit 63 bzw. 70 cm Bildröhre, mit oder ohne Multinorm zu haben.

Um die Ecke konnte ich einen Super Color ST63-650 text ergattern, der mir gerade recht kam, da ich für die Verwandschhaft einen Zweitfernseher brauchte. Ich hatte dort schon zwei neue TFT Fernseher von Toshiba und von Panasonic hingestellt, die beide(!) kurz vor bzw. kurz nach Ablauf der Garantie irreparabel ausfielen. Das war genug! Jetzt musste ein Röhrenfernseher her.

Anforderungen meinerseits waren: 4:3 Bildröhre, diskretes ordentliches Modulchassis, 50 Hz only, lange zu erwartende "Standzeit".

Der ST63-650 text passte da genau, ein funktionales, reduziertes, gerade im richtigen Maß integriertes durchentwickeltes Chassis.

Nach meiner Erinnerung auch damals pflegeleicht und gutartig. Ab und an ein Fehler in der Ansteuerung des Schaltnetzteils, hier und da ein ausgefallener DST-Trafo, die ein- oder andere Lötstelle...

Aber eine durchdachte Konstruktion ohne Hitzeprobleme, präzise und solide in Österreich bzw. Deutschland gefertigt.

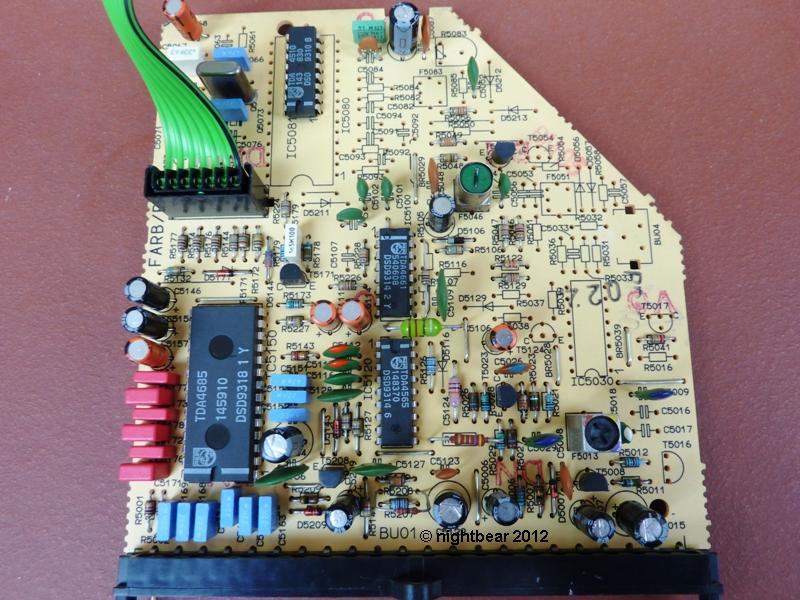

Man sah diesem Chassis natürlich an, dass GRUNDIG zu dieser Zeit schon unter der Ägide von Philips produzierte. Bauteile wie Elkos und ICs waren häufig von Philips, die Befestigungsklammern der Leistungshalbleiter und so manches Detail sprechen eine deutliche Sprache. Aber dennoch stand dieses Chassis noch in der Tradition der damals so bewährten GRUNDIG Einplattenchassis. Es war haltbarer und solider gebaut, als die parallelen Philips Chassis.

Und so gilt auch hier: Die von GRUNDIG gebauten Chassis laufen und laufen bis heute, die Philips Chassis derselben Generation haben mittlerweile meist Pflegestufe III erreicht.

Das Gerät war mit Staub und Unrat gefüllt (Bilder nicht zumutbar, habe aus Ärger auch keine gemacht), daher zuerst die Reinigungsarbeiten.

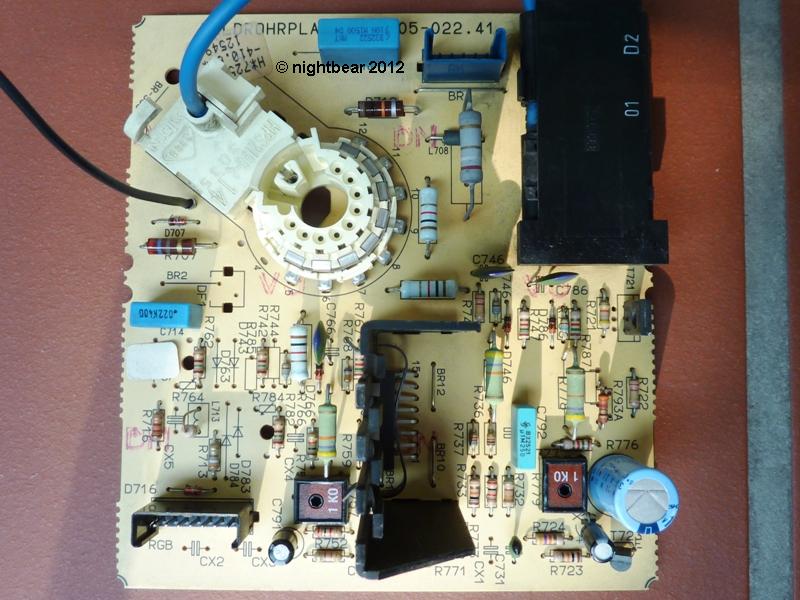

Hier die einzelnen Baugruppen "nachher":

Die zu dieser Zeit erreichte Perfektion und Präzision in der Fertigung von Platinen und Chassis ist enorm hoch und mit den Ergebnissen der meisten Mitbewerber nicht zu vergleichen. Hier gab es praktisch keine Toleranzen, Schwachstellen oder Designfehler mehr, alles war durchentwickelt und alle Hausaufgaben waren gemacht - ganz großes Tennis.

Ich würde in dieser Ära im Consumerbereich nur Sony ein vergleichbares Niveau attestieren, aber die Geräte lagen preislich (unbegreiflicherweise) bei einem Mehrfachen.

Dann wurde alles wieder eingebaut und kurz getestet. Das Netzteil startete nicht, die alte Geschichte - 2 x 1µF und 1 x 100µF in der Ansteuerung des Schaltnetzteils waren nicht mehr im Sollbereich.

Die horizontale Linearität stimmt nicht, das wird morgen überprüft.

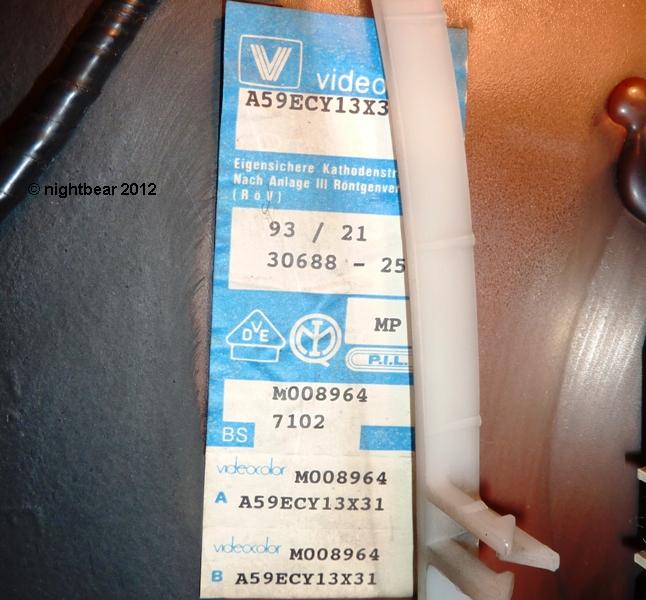

Das Bild ist nach dem ersten Eindruck noch sehr gut, was nicht unbedingt sicher war, denn

eine Dünnhals Videocolor mit Zeilenheizung kann auch ganz anders...

um das Jahr 1992 / 1993 gab es bei GRUNDIG, dem letzeten tapfer noch in Deutschland bzw. Europa produzierenden großen Markenhersteller das Chassis CUC5360. Es war mit oder ohne Videotext und mit 63 bzw. 70 cm Bildröhre, mit oder ohne Multinorm zu haben.

Um die Ecke konnte ich einen Super Color ST63-650 text ergattern, der mir gerade recht kam, da ich für die Verwandschhaft einen Zweitfernseher brauchte. Ich hatte dort schon zwei neue TFT Fernseher von Toshiba und von Panasonic hingestellt, die beide(!) kurz vor bzw. kurz nach Ablauf der Garantie irreparabel ausfielen. Das war genug! Jetzt musste ein Röhrenfernseher her.

Anforderungen meinerseits waren: 4:3 Bildröhre, diskretes ordentliches Modulchassis, 50 Hz only, lange zu erwartende "Standzeit".

Der ST63-650 text passte da genau, ein funktionales, reduziertes, gerade im richtigen Maß integriertes durchentwickeltes Chassis.

Nach meiner Erinnerung auch damals pflegeleicht und gutartig. Ab und an ein Fehler in der Ansteuerung des Schaltnetzteils, hier und da ein ausgefallener DST-Trafo, die ein- oder andere Lötstelle...

Aber eine durchdachte Konstruktion ohne Hitzeprobleme, präzise und solide in Österreich bzw. Deutschland gefertigt.

Man sah diesem Chassis natürlich an, dass GRUNDIG zu dieser Zeit schon unter der Ägide von Philips produzierte. Bauteile wie Elkos und ICs waren häufig von Philips, die Befestigungsklammern der Leistungshalbleiter und so manches Detail sprechen eine deutliche Sprache. Aber dennoch stand dieses Chassis noch in der Tradition der damals so bewährten GRUNDIG Einplattenchassis. Es war haltbarer und solider gebaut, als die parallelen Philips Chassis.

Und so gilt auch hier: Die von GRUNDIG gebauten Chassis laufen und laufen bis heute, die Philips Chassis derselben Generation haben mittlerweile meist Pflegestufe III erreicht.

Das Gerät war mit Staub und Unrat gefüllt (Bilder nicht zumutbar, habe aus Ärger auch keine gemacht), daher zuerst die Reinigungsarbeiten.

Hier die einzelnen Baugruppen "nachher":

Die zu dieser Zeit erreichte Perfektion und Präzision in der Fertigung von Platinen und Chassis ist enorm hoch und mit den Ergebnissen der meisten Mitbewerber nicht zu vergleichen. Hier gab es praktisch keine Toleranzen, Schwachstellen oder Designfehler mehr, alles war durchentwickelt und alle Hausaufgaben waren gemacht - ganz großes Tennis.

Ich würde in dieser Ära im Consumerbereich nur Sony ein vergleichbares Niveau attestieren, aber die Geräte lagen preislich (unbegreiflicherweise) bei einem Mehrfachen.

Dann wurde alles wieder eingebaut und kurz getestet. Das Netzteil startete nicht, die alte Geschichte - 2 x 1µF und 1 x 100µF in der Ansteuerung des Schaltnetzteils waren nicht mehr im Sollbereich.

Die horizontale Linearität stimmt nicht, das wird morgen überprüft.

Das Bild ist nach dem ersten Eindruck noch sehr gut, was nicht unbedingt sicher war, denn

eine Dünnhals Videocolor mit Zeilenheizung kann auch ganz anders...

Achim